精密夾具(jù)如何提升加(jiā)工效率與精度

發布日期:2025-12-12 00:00 來源:http://www.yessmart.cn 點擊:

一(yī)、精密夾具在現代(dài)製造業中的核(hé)心地位

精密夾具作(zuò)為機械(xiè)加工過程中不可或缺的工(gōng)藝裝備,在現代製造業中扮演著至關重(chóng)要(yào)的角色。隨著工業4.0和智能(néng)製造的快速發展,對加工(gōng)精度(dù)和效率的要求不斷提高,精密夾具的技術創新已(yǐ)成為(wéi)提升製造水平的關鍵因素之(zhī)一。據(jù)統計數(shù)據(jù)顯示,采用高(gāo)效精密夾具可減少(shǎo)30%-50%的裝夾時間,提高15%-25%的加(jiā)工精度,顯著降低廢品率,從而為企業創造可觀(guān)的經濟效益。

二、精密夾具提升加工(gōng)精度的機(jī)理(lǐ)分析

1. 剛(gāng)性增(zēng)強(qiáng)與振動抑製

精密夾具通過優化結構設(shè)計和材料選擇,大幅提(tí)高了係統的整體(tǐ)剛性。高剛性夾具能夠有效抵抗切削(xuē)力引起的變形,保證加工過(guò)程中工件與刀具的相對位置穩(wěn)定性。例如,采用高強度合金鋼或複合(hé)材料製造(zào)的夾具(jù)本體,配合(hé)精密導向機構,可將振動(dòng)幅度降低60%以上,從而顯著提(tí)高(gāo)表麵加工質量。

2. 定位精度控製(zhì)技術

現代精密夾具普遍采用(yòng)三點定位原理,配合高精度定位銷、V型塊等元件,定位精度可達0.005mm以內。氣動或液壓輔助定(dìng)位係統進一步消除了人為操作誤差(chà),通過壓力傳感器(qì)實時監控夾緊力,確保每次裝夾的一致性。某些高端(duān)夾具還配備了溫度補償係統,抵消熱變形對定位(wèi)精度的影響。

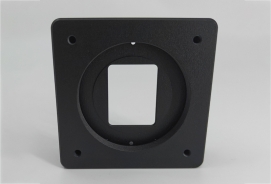

3. 形位公差精確控製

精密夾(jiá)具通過模塊化設計,可以精確(què)控製工件的平行度、垂直度、同軸度等形(xíng)位公差。采用彈性(xìng)變形補償技術(shù),在夾緊過程中自動調整受力分布(bù),避免工件因(yīn)夾緊力不當而產生微觀變形。激光對中係統的應用使夾具(jù)安(ān)裝精度達到微(wēi)米級,為高精度加工提(tí)供了基礎保障。

三、精密夾具(jù)提升加工效率的技術路徑

1. 快速(sù)裝夾技術革新

快速換模係統(QMS)使夾(jiá)具更換時間從傳統數小時(shí)縮短至幾分鍾(zhōng),大幅提高了設備利用率。磁力夾具、真空吸盤等非接觸式夾持技術,省去了傳統機械夾緊的繁瑣操作步驟,裝夾效率提升40%以上。標準化夾具接口設計實現了不同工件間的快速切換(huàn),特別適合多品種、小批量生產模式。

2. 自動化與智能化集成

機器人輔助(zhù)裝夾係統實現了無人化(huà)操作,配合視覺定位係統,可(kě)自動識別工件位置並完成高精度定位。智能夾具內置力傳感器和位移傳感器,能實時監測夾緊狀態(tài)並自動調整參數,減少了人工調試時間。物聯網技術(shù)的應用使夾具狀態可遠程監控,提前預警潛在故障,降低非計劃停機時間。

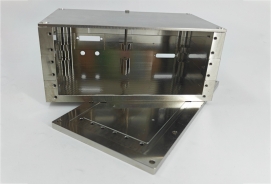

3. 多功能複合夾具設計

組合式夾具係統通(tōng)過模塊化組件快速重構(gòu),適應(yīng)不同形狀(zhuàng)尺寸工件的加工需求,減少了專用(yòng)夾具的開發周期和成本。多(duō)工位旋轉夾具在一次裝夾中完(wán)成多個麵的加工,避免了重複定位誤(wù)差(chà),同時節省了工序間轉運時間。車銑複合夾具支持多種加工工藝的集成(chéng),顯著縮短了生產節(jiē)拍。

四、典型應用場景與效益分析

1. 航空航天領域

在(zài)飛機結構件加工中,精密夾(jiá)具確保了大型薄壁零件在高速切削過程(chéng)中的穩定性。某航空(kōng)製造企業采用自適應液壓夾具後,鈦合金框架零件的加工變形量從(cóng)0.15mm降至0.03mm,同時(shí)加工時間縮短了25%。

2. 汽車製造(zào)領域

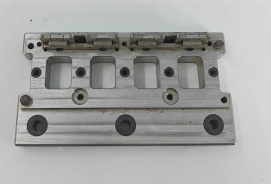

發動機缸體生產線使用高精度模塊(kuài)化夾具(jù),實現(xiàn)了不(bú)同型號產品的(de)快速切換(huàn)。某知名汽車廠商引入智能夾具係(xì)統後,換型時間(jiān)從8小時降至45分鍾,年產能提升18%,質量缺陷率下(xià)降60%。

3. 精密模具加工

微細電極加工(gōng)的夾具定位精度要求極高,采用納米級調整機構的夾(jiá)具係統,使模具加工精度穩定在±1μm以內,表麵粗糙度Ra值達到0.05μm,大幅減少了後續拋光工序(xù)的工作(zuò)量。

五(wǔ)、未來發展趨勢與創新方向

隨著新材料、新工藝的不斷湧現,精密夾具技術正朝著以下幾個方向發展:智能自感知(zhī)夾具將集成更多傳感器(qì),實現加工(gōng)過程的實(shí)時閉環控製;3D打印技術應用於(yú)夾具快速製造,縮短開發周期;仿生學(xué)原(yuán)理設計的自適應夾具可自動匹配工件形狀變化;數字孿生(shēng)技術實現夾具性能的虛擬驗證與優化。這些創新(xīn)將進(jìn)一步(bù)推動加工效率與精(jīng)度的提升,為智能製造提供強有力的支撐。

六、結論

精密夾具作為連接機床與工件的關鍵媒介,其技術水平直接影響著(zhe)整(zhěng)個製造係統的(de)性能表現。通過持續優(yōu)化夾具的剛性、精度和智能化(huà)程(chéng)度,不(bú)僅可以顯著(zhe)提升加工質量和效率,還能降低生產成本,增強企業市場競爭力。未來,隨著工業互聯網和(hé)人(rén)工智能技術的深度融合,精密夾具必將迎來更加(jiā)廣闊的(de)發(fā)展空間,為製造業轉型升級注入新的動力。

阿裏旺旺

阿裏旺旺