薄(báo)板鋁件的數控銑削(xuē)加工工(gōng)藝

發布日期(qī):2019-09-05 00:00 來源:http://www.yessmart.cn 點擊:

薄板鋁件結構簡單,但因零件材料是鋁合金,且腔底和腔壁都較薄,在加工中最大的問題是如何防止工件腔底板和腔壁變形。特別是腔底板的變形最大,中間拱起(qǐ)不平,且底板(bǎn)的厚薄不均,底板中間由於拱起而(ér)被銑削過多,加工結果底(dǐ)板中間厚度最薄,與周邊差異(yì)大。基於此,在加工實(shí)踐中,必須要(yào)結(jié)合薄板鋁件的特點,科學製定加(jiā)工工(gōng)藝,從而保證鋁件產品加工質(zhì)量達到(dào)標準要求。

一、數控加工零件工藝性分析

零件圖上尺寸標注方法應適應數控加工的特點,在數控(kòng)加工零(líng)件圖上,應以同一基準引注尺寸(cùn)或直接給出坐(zuò)標尺(chǐ)寸。這種標注方法(fǎ)既便(biàn)於編程(chéng),也便於尺寸之(zhī)間的相互協調。由於數控加工精度(dù)和(hé)重(chóng)複定位精度都很高,不會因產生(shēng)較大的積累誤(wù)差而(ér)破壞使用特性(xìng),因此可將局部的分散標注法改為同一基準引注尺寸,或直接給出坐標尺寸的標注(zhù)法。另外(wài),構成零件輪廓的幾何(hé)元素的條件應充分,避(bì)免編程時無法下手。

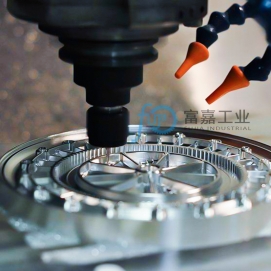

零件的內(nèi)腔和外形最好采用統一的幾何類型(xíng)和尺寸,這樣可以減少刀具規格和換刀次數,使(shǐ)編程方便,生產效(xiào)益提高。內槽圓(yuán)角的大小決定著刀具直徑的大小,因而內槽圓角半徑不應(yīng)過小。零(líng)件工藝性的好壞與被加工輪廓的高低、轉接圓弧半徑的大小等有關。零件銑削底平麵時,槽底圓角半徑r不應過大,應采用統一的基準定位。在數控加工中,為保證兩次裝夾加工後其相對位置(zhì)的準確性(xìng),應采用統一的基(jī)準定位。此外,還應分析零件所要求的加工精度、尺寸公差等是否可以得到保證、有無引起矛(máo)盾的多餘尺寸或影(yǐng)響工序安排的封閉尺寸等。

二、確定加工方(fāng)法與加工方案

加工方(fāng)法的選擇原則,是保證加工表麵的加工精度和表麵粗糙度的要求。由於獲得同一級精度及表麵粗糙度的加(jiā)工方法一般有(yǒu)許多,因而在實際(jì)選擇時,要結合零(líng)件的形(xíng)狀、尺寸大小和熱處理要求等全麵考慮。例如(rú),薄壁鋁件很容易變形,因此在加工時要考慮采用普通加工與

數控加工相結合(hé)的方法來優化組合加工工序,降(jiàng)低零(líng)件的製造周期,提高零件的加工效率。零件基本采用粗車(精車)外形→打孔攻絲(包括(kuò)做兩(liǎng)個工藝(yì)銷孔)→粗精加工槽的加(jiā)工方法完成(chéng)其加工製造。零(líng)件上比較精密表麵(miàn)的(de)加工,常常是(shì)通過(guò)粗加工、半精加工和精加工逐步達到的。對這些表麵僅根據質量(liàng)要求選擇相應的最終加工方法是不夠的,還應正確地確定從毛(máo)坯到最終成形(xíng)的加工方案。確定加工方案時,首先(xiān)應根據主要表麵的精度和表(biǎo)麵粗糙度的要求,初步確定為達到(dào)這些要求所需要的加工方法。例如,精度要(yào)求較高的空間弧形曲麵在經過粗加(jiā)工、半精加工後(hòu),還必須使用球頭銑刀進(jìn)行45°或(huò)135°小間距(一般(bān)精度(dù)要求高的大概在0.1~0.2m m之間)爬麵加工。

三、薄板鋁件的數控銑削加工工藝分(fèn)析

(一)熱處(chù)理

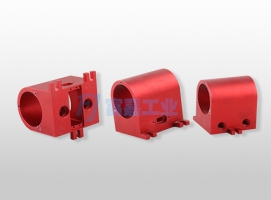

圖1 中的零件毛坯材料是 LY12,其為(wéi)鋁-銅-鎂(měi)係(xì)中的典型硬鋁合金(jīn),其成份比(bǐ)較合理,綜合性能較好(hǎo)。該合金的特點是:強度高,有(yǒu)一(yī)定的耐熱性,可用作 150 ℃以(yǐ)下(xià)的工作零件。熱狀態、退火和新淬火(huǒ)狀態下成形性能都比較好,熱處理強化效(xiào)果顯著,但熱處(chù)理工藝要求嚴格。若有條件最好進行熱處理,以提高時效後的硬度。

(二)下料

毛坯材料是軋製成的大(dà)塊鋁板,需要下料成為144 mm×114 mm×12 mm小板材。由於軋製鋁板有紋路(lù)方向(圖2示中的雙點畫線表示軋製紋路(lù)方向),下料時注意按照圖2所示進(jìn)行下料,使(shǐ)小板材的(de)長度方向與大板塊的紋路方向垂直。

(三)數控銑(xǐ)削加工

在加工(gōng)過程中,采用UG6.0軟件建模和編程。

第一,夾持底麵,正麵粗加工見表1,為正麵粗加工工序簡(jiǎn)表。

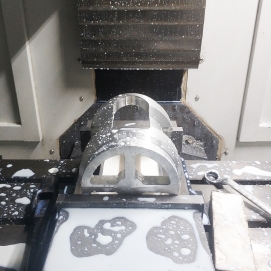

第二,翻轉,粗(cū)銑(xǐ)夾頭此(cǐ)薄壁零件加工,最大的問題就是(shì)加工中易發生變形。為了防止變形,底麵的夾頭不能一次性銑削(xuē)到位,同時考慮到正麵精加工時裝夾問題,因為底麵凸緣厚度隻有2 mm,如果銑到位,用平口鉗很難裝夾,故為了(le)正麵精加工時(shí)方便裝夾和正麵精加工後去底麵夾頭時不引起大的變形,在UG中對此零件建模時,特意在底麵(miàn)加上了4個凸台。凸台尺(chǐ)寸(cùn)為15 mm×10 mm×3.7 mm,另外建模時還特意留出了0.3 mm的底麵精加工餘量。這樣(yàng),4個凸台(tái)的(de)存(cún)在,一方麵方便正麵精加工時的裝夾,另一方麵又能保證(zhèng)把底麵大餘量除(chú)去後,下次底麵精加工時再去除(chú)小餘量(凸台夾頭及0.3 mm厚的餘量)時不至於因為切削力大而引起工件大變形。

第三,精(jīng)銑。正麵精銑正麵時,特別注意裝夾時的夾緊(jǐn)力要合適,如果(guǒ)太大會使零件中間拱起,使得內腔底麵中央部位被(bèi)銑薄(báo)。為防止切(qiē)削變形,采用先半精銑再精銑的方法。然後粗、精銑2個缺口,缺口粗(cū)銑時下刀量要小,層優先;而精銑時采用深(shēn)度優先。粗銑、精銑(xǐ)都(dōu)采用逆銑方式,這(zhè)樣可以有效地防止缺(quē)口變形。

第四,完全去除底麵。夾頭用準16 mm立銑(xǐ)刀先粗銑4個凸(tū)台(tái)。由於底麵是大平麵,一般應用麵銑刀來銑削,但經過實驗,發現用麵銑刀會造成此零件底(dǐ)麵變(biàn)形很大。故采(cǎi)用小(xiǎo)直徑的銑刀(dāo),雖然效率降低了(le),但可以保證工件不易變形。主軸正轉,切(qiē)屑往零件外邊飛,切削力把工件往下壓,使得工件緊貼墊鐵,不易變形。注意走(zǒu)刀路線不能相對圖4反向走,因為切削力(lì)把工件往上挑,薄板工件離(lí)開墊(diàn)鐵易變(biàn)形。凸台粗銑後,底麵(miàn)還留下0.3 mm厚,長(zhǎng)寬144 mm×114 mm的餘量,但這部分材料同樣不能用麵銑(xǐ)刀來去除,否則變形(xíng)量大。經過試驗用準16 mm立銑刀來精銑底麵(miàn),底麵變形大,零件(jiàn)不(bú)合格。最終,采用飛刀,自磨刀具2把,刀具像車床上用的外(wài)圓車刀,來飛平底麵這個大平麵(miàn)。由(yóu)於此零件(jiàn)的長寬尺寸差(chà)得不大,可以先裝夾(jiá)寬106 mm兩邊飛一遍,然後換成(chéng)136 mm長邊再飛一遍。這樣,底麵的變形極小,可以獲得合格的(de)零件。

四、結語

綜(zōng)上所(suǒ)述,本文所闡述的加工工藝,能(néng)有效地保證此類薄壁、薄板鋁件零件的(de)加工質量,有效降低變形率,縮(suō)短了產品製造周期,提高了產品的質量、精度和生產效率(lǜ)。

阿裏旺旺

阿裏旺旺