高精度將成為數(shù)控機床發展趨勢

發布日期:2015-10-14 00:00 來源(yuán):http://www.yessmart.cn 點擊:

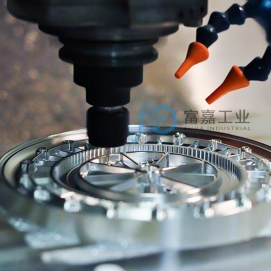

精度是數控機床的主流趨勢(shì)“在過去的(de)30年裏,世界(jiè)範圍的機床技術得到了很大程度的發展,機床技(jì)術的發展趨(qū)勢也呈現出多元化的特點,比如高精度的趨勢、高速運動的趨(qū)勢、多運動(dòng)軸的趨勢、高可靠性的趨勢、多功能複合化趨勢、可重構的趨勢、低能耗環保(bǎo)的趨勢以及智能(néng)化的趨勢(shì)等,但在所有的趨勢中,最能夠體現發展主流的趨勢應該是高精度和智能化的趨勢。”劉炳業(yè)強調,高精度是數控(kòng)機床的主流發(fā)展趨勢,並且超精密數控加工的(de)精(jīng)度比(bǐ)精密加工精度還要高出一個數量級。

“超精密機床的(de)研發和(hé)製造技術是一項前(qián)沿性的技術,將引領機床的加工精度不斷向著人類未曾涉及的(de)技術領(lǐng)域深入邁進。超精密機(jī)床技術的應用(yòng)領域已(yǐ)拓展到我們日(rì)常生活的許多方麵,並正在豐富和改變著(zhe)我們的生活。”北京機床研究所所長(zhǎng)劉炳業在6月19日召開的2014中國機床工具發展(zhǎn)高(gāo)端論壇上指出(chū),“當(dāng)我們滿眼於製造業繁(fán)雜(zá)的加工設(shè)備中,我們應該知道有一類機床很少出(chū)現在行業展覽會中,但其卻是發達國家非常重視並且采取措施加以控製的機床,這就是超精密機床,而超(chāo)精密(mì)機床體現著一個國家精度技術(shù)的競爭力。”

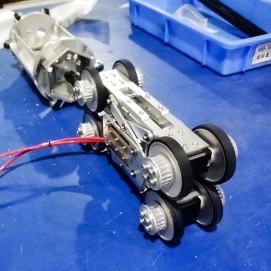

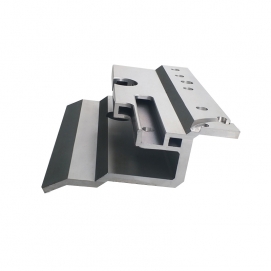

超精密加工技術所涉(shè)及的技術領域非常豐富。在北京機床研究(jiū)所30多(duō)年的研究曆(lì)程中(zhōng),針對超精密加工技術所涉(shè)及到的相(xiàng)關技術,劉炳業(yè)係統地總結出了36個方(fāng)麵的關鍵前沿(yán)研究(jiū)以及11項領先的核心技術。其中,關鍵前沿研究包括設計、運動部件、測量分(fèn)析、工藝(yì)技術、主機製造技術和機床應用條件技(jì)術六方麵內容。領先的核心技術涵蓋:精密超精密主軸關鍵結構(gòu)製造技(jì)術、精密超精密(mì)直線運動部件關(guān)鍵結構製造技術、高分辨率運動驅動技術、機床(chuáng)關(guān)鍵零部件的加工工藝製造技術、部件抵禦外部幹擾的特性技術、高穩(wěn)定性快(kuài)速(sù)直線運動的結構與製造技術、多運動軸機床的嵌套結構設(shè)計技(jì)術,以及針對目標零件製造的機床集成製造(zào)技術等內容(róng)。

“在機床的精度從微米級到納米級的發展曆程中,有三項關鍵技術無法回避,這三項技術也是納米(mǐ)精度機床的研究門檻。”劉(liú)炳業分析稱,其中一(yī)項技術是無遲滯的軸承技術,遲滯現象在機械係統中大量存在,遲滯現象不(bú)僅嚴重影(yǐng)響機床溜(liū)板的運動(dòng)定位精度和重複定位的(de)精度,也影響運(yùn)動的高分(fèn)辨率(lǜ)實現,同時也影響精密零件的(de)加工形狀(zhuàng)精度以及表麵粗糙度。而靜壓軸承技術可以很好(hǎo)地解決機械遲滯的現象,並且可以均化幾何誤差,在超精密機床中得(dé)到大量應用。靜壓技術在過去的十年時(shí)間裏取得了(le)重大進展(zhǎn),自補償的反饋技術更為成熟。以流(liú)量控製的節流技術(shù)使靜壓軸承的剛度(dù)得到很大程度的提升,使超(chāo)精密機(jī)床加工的材料硬度不斷提高。

而另二項關鍵技術分別是高分辨率驅動技術和機械係統中的微振(zhèn)動處理(lǐ)技術(shù)。納米(mǐ)級分辨率是近十幾年來超精密機床性能的特征體現,運動的影響因素很多。同時,大(dà)量的實驗研(yán)究發現,10納米量級的振動信號存在於許多機械執行機構中,對於機械靈敏度的執行與測定(dìng)造成幹(gàn)擾(rǎo),這種振動被(bèi)稱為微振動。“對微振動的機理深入研究,並尋求解決途徑是超精密機床通往納(nà)米精度的必經之路。”劉炳業(yè)說道。

中國(guó)工(gōng)程院院士蔣(jiǎng)莊德在該論壇上亦提出對我國超精密加工與測量(liàng)技術與裝備的迫切需求。滿足超(chāo)精密技術的應用需求“我國航天航空遙感、激光核聚變、國防(fáng)武器係統、天文探(tàn)測(cè)等先進技術領域,對大(dà)口徑非球麵光學元(yuán)件的需求日益增加,但國外部分高尖端光學加工(gōng)設備和技術對我國實行禁運(yùn)。目前(qián),我國大口徑非球麵零件加工工藝流程的相關科研工作已經開展,但(dàn)成熟度還較低。同時,自行研製的設(shè)備加工精度與國外(wài)水平相比較低,優勢單位的有效聯合不足,還存在大口徑光學(xué)零件加工和超(chāo)精密加(jiā)工(gōng)技術的結合程(chéng)度較低(dī)等問題。”

阿裏旺旺

阿裏旺旺